442 210 24 59

Software Load Entry 3 de Supersystems: Optimización de la gestión de datos

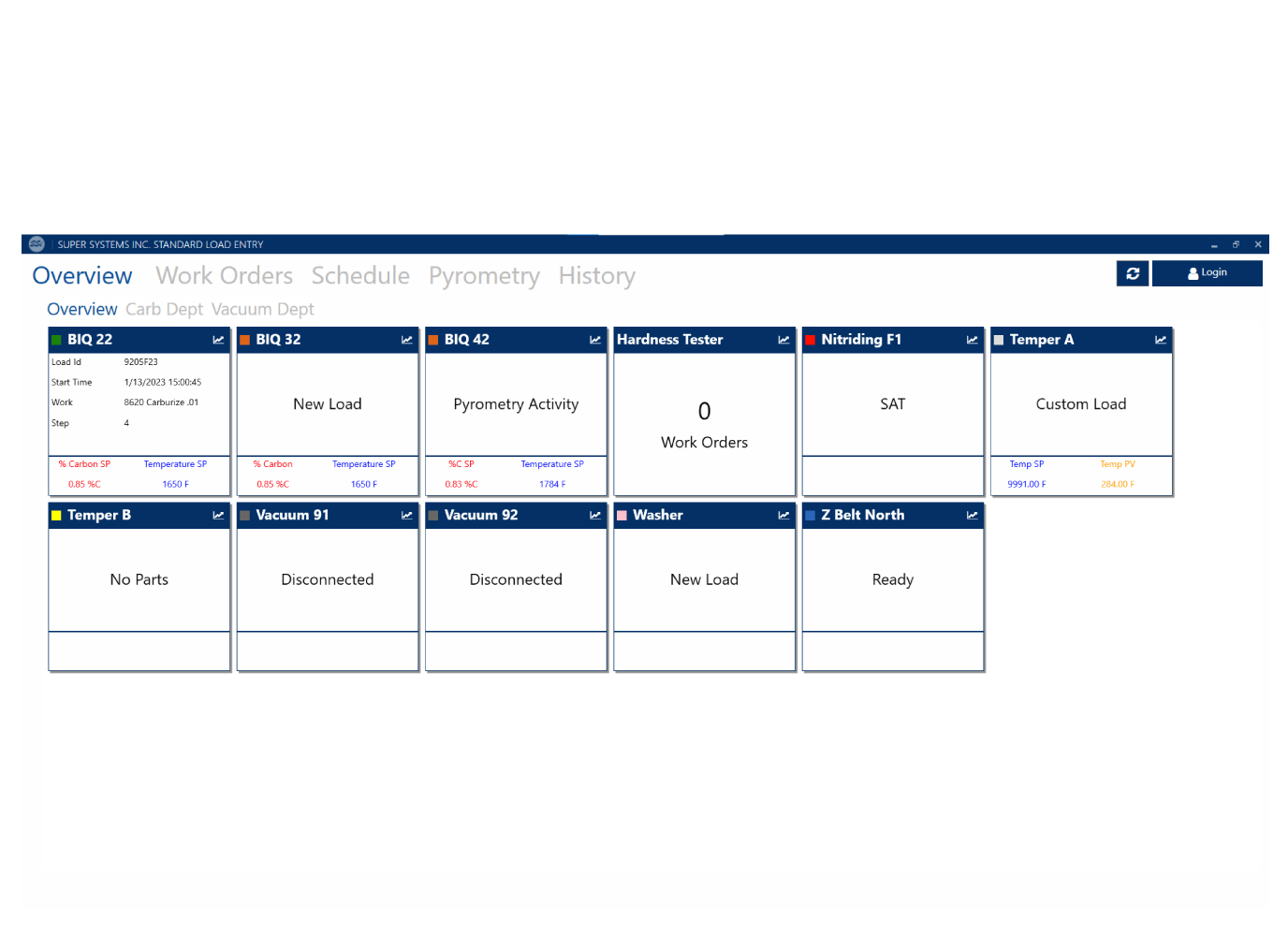

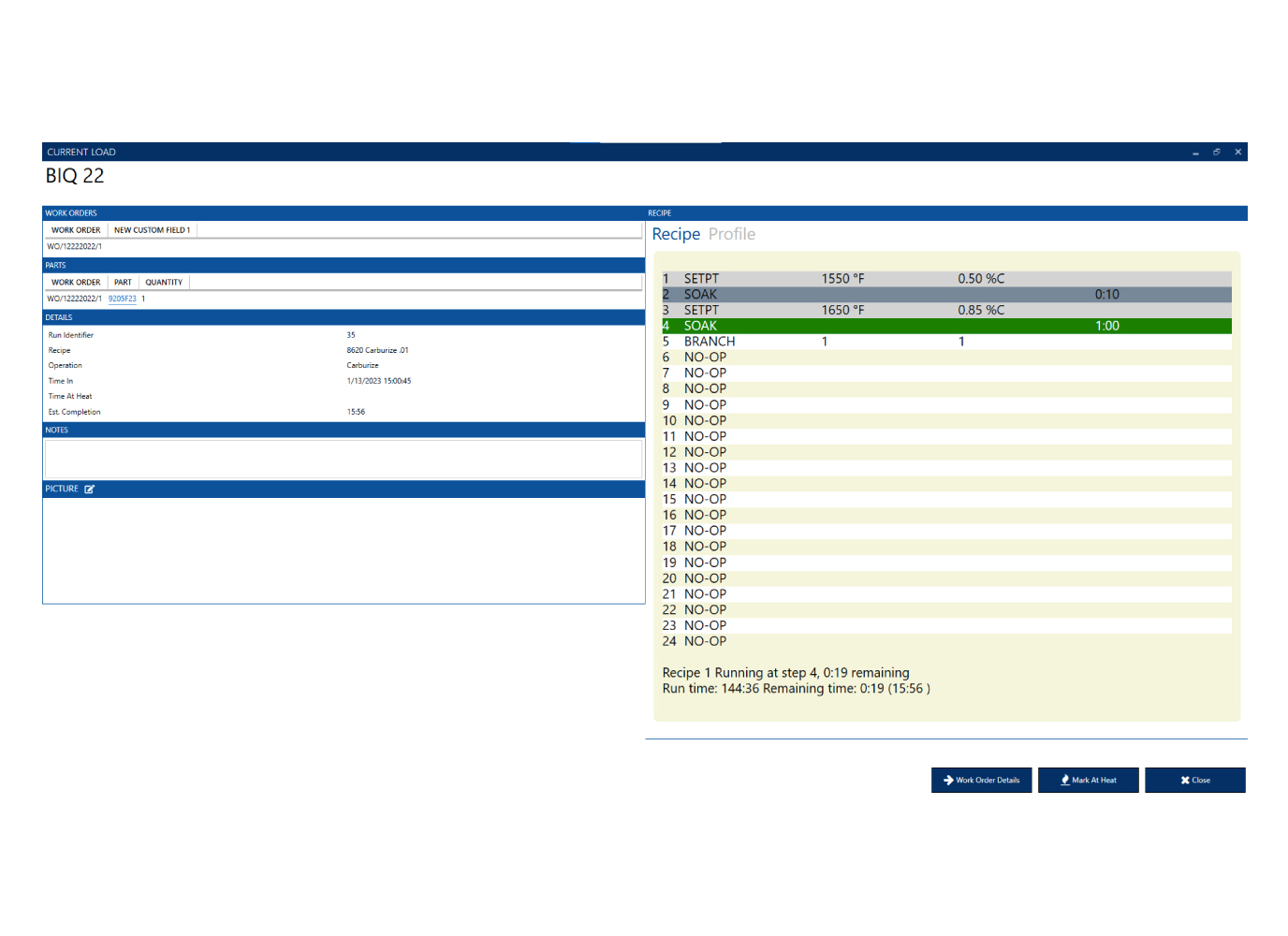

El software Load Entry 3 de SSi forma parte de la suite de programas SuperDATA de SSi. Load Entry facilita la gestión y el seguimiento de recetas al proporcionar una única interfaz para PC que permite controlar todas las actividades de una planta de tratamiento térmico. Se puede acceder a Load Entry desde cualquier computadora configurada como estación de trabajo SuperDATA, lo que permite el acceso a múltiples terminales en toda la planta.

- Se integra perfectamente con SSi existente y algunos controladores de terceros para crear, iniciar y detener recetas.

- Funciona con el programa SSi Configurator para importar recetas que ya se han creado.

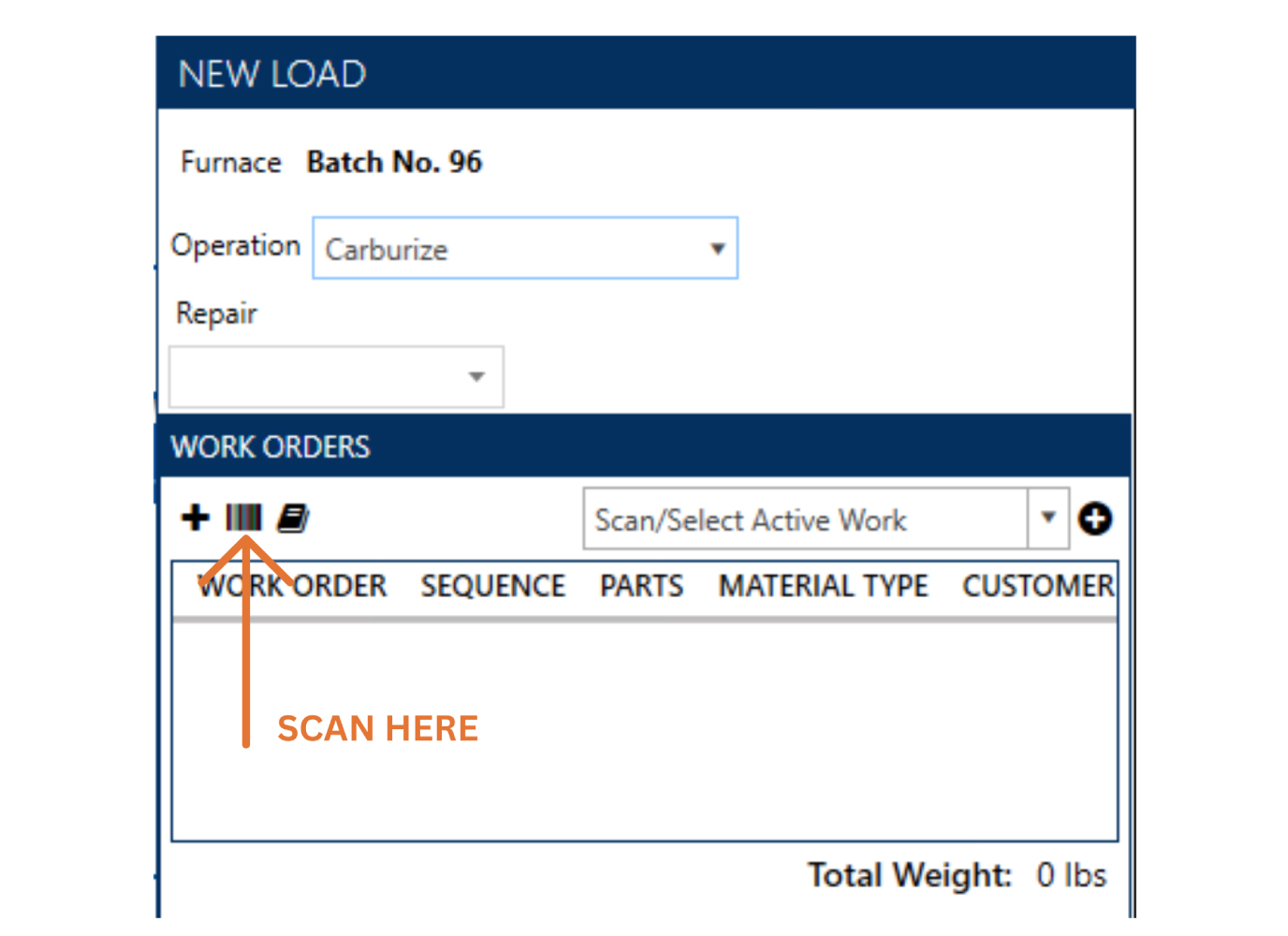

- Permite a la persona ingresar diversas operaciones, hornos, recetas, piezas y usuarios.

- Le permite “aplicar” estos elementos entre sí según lo requiera su instalación.

- Permite un fácil seguimiento, gestión y recuperación de información.

- Ahorra tiempo y dinero.

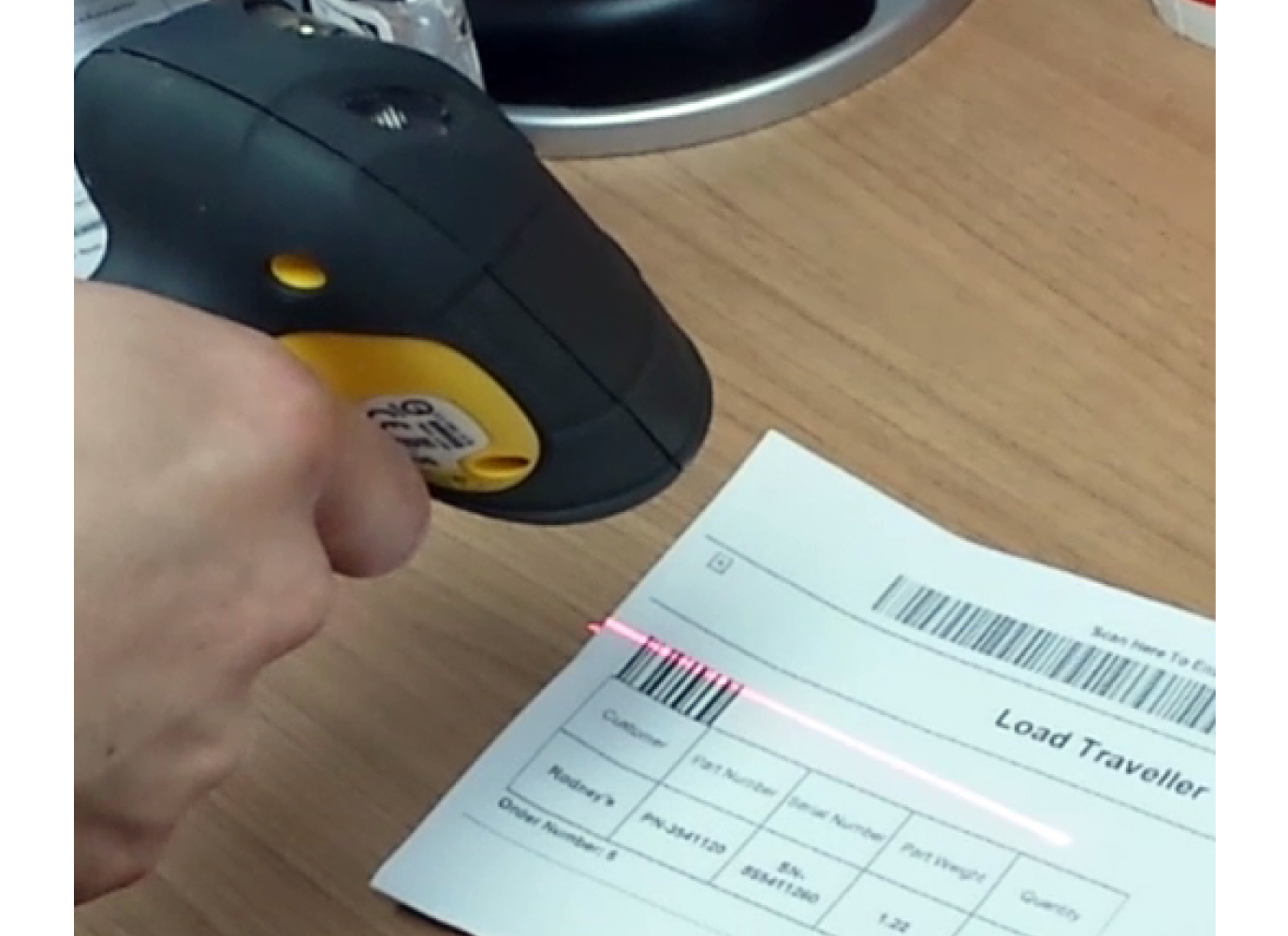

- Capacidades de escaneo.

Requiere SuperDATAPro con DataCenter.

Especificaciones mínimas de PC.

Servidor/estación de trabajo SuperDATA.

Torre Dell Precision T5820.

Windows 10 Professional, 64 bits.

Procesador Intel Xeon W-2223 de cuatro núcleos.

Memoria RAM de 32 GB

- Dos (2) discos duros de estado sólido de 512 GB

- Configurado para RAID 1

- Teclado y ratón

- Servicio básico de hardware de 3 años proporcionado por Dell

El monitor se vende por separado (PN 31372)

- Define al usuario su contraseña y los derechos a las variables operacionales en el sistema.

- Defina las operaciones en su instalación de tratamiento térmico.

- Define los activos en uso en tus instalaciones.

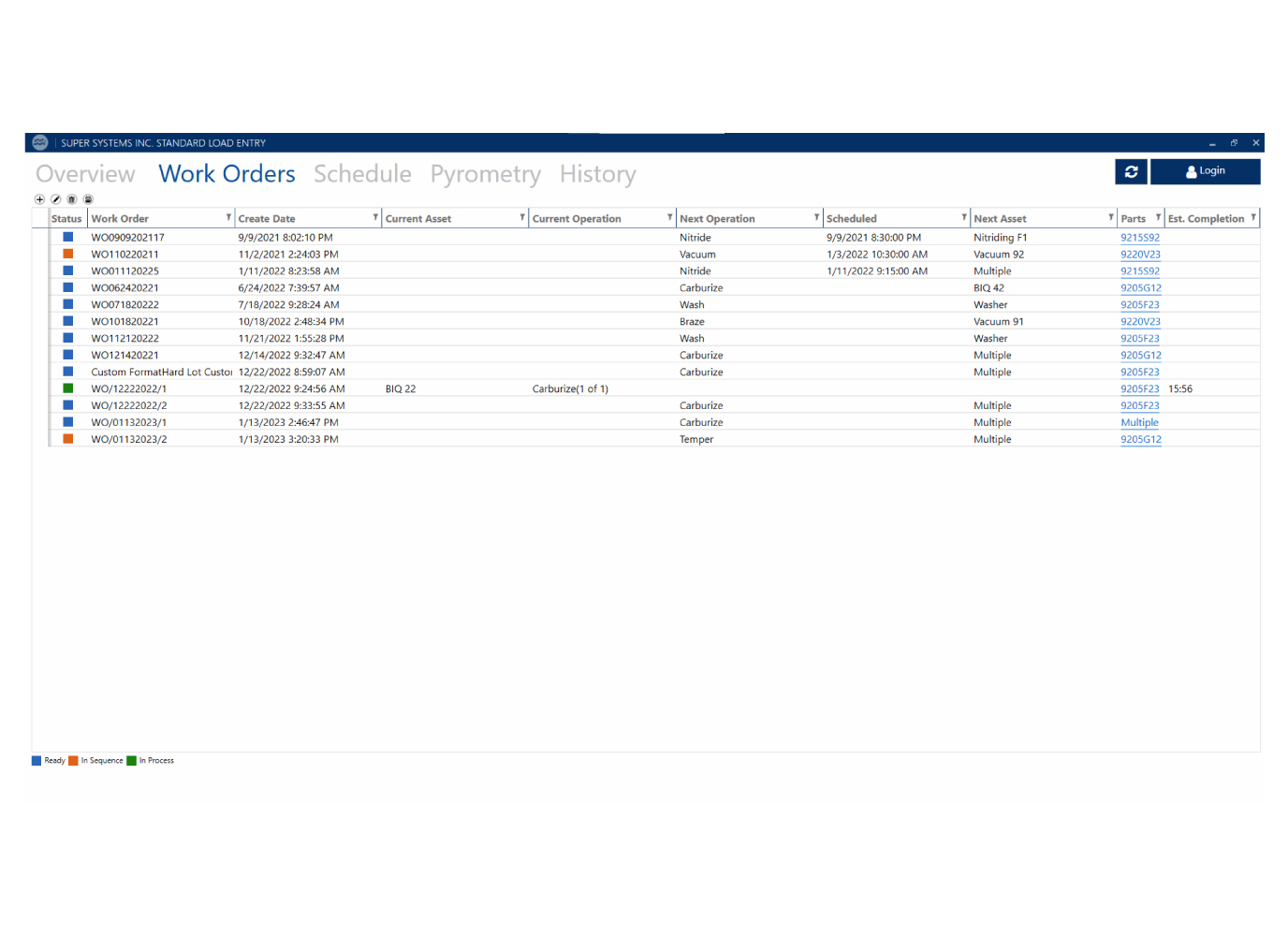

- Crear recetas, secuencia de movimiento para piezas específicas a través de activos, piezas con referencias a operaciones/recetas/secuencias, plantilla de orden de trabajo, campos personalizados para órdenes de trabajo.

¿Qué es el mantenimiento planificado?

El mantenimiento planificado se refiere a un enfoque proactivo para la gestión de equipos, donde las actividades de mantenimiento se programan y ejecutan según planes predeterminados, en lugar de responder a averías inesperadas. El objetivo del mantenimiento planificado es optimizar el rendimiento de los equipos, prolongar su vida útil y reducir la probabilidad de paradas imprevistas. Incluye actividades como inspecciones rutinarias, mantenimiento preventivo y mantenimiento predictivo, que ayudan a identificar posibles problemas antes de que provoquen fallas. Al centrarse en el mantenimiento regular, el mantenimiento planificado mejora la fiabilidad de los equipos, minimiza los costes asociados a las reparaciones reactivas y mejora la eficiencia operativa general.

Tareas clave para el mantenimiento planificado:

- Revise sus procedimientos de trabajo para evitar problemas recurrentes

- Diseñar un plan para informar sobre la gestión del mantenimiento.

- Establecer un plan para la lubricación de equipos

- Verifique las cantidades de sus existencias para garantizar un suministro adecuado y especificar las ubicaciones de las existencias.

- Desarrollar un sistema de gestión de costos para reducir el costo de mantenimiento

- Examinar los marcos de gestión de actividades, identificar los tipos de intervención de los equipos y establecer las pautas para su selección.

- Haga que sus equipos de mantenimiento contribuyan al mantenimiento autónomo

Beneficios del mantenimiento planificado:

- Mejora de la eficiencia total del equipo

- Reducción de costes de mantenimiento

- Los técnicos de mantenimiento pueden centrarse en tareas específicas, lo que permite asignar recursos donde sea necesario.

- La vida útil del equipo aumenta

- Crea un entorno de trabajo más seguro

- Mejora de la calidad del producto

Cómo implementar el mantenimiento planificado:

- Revise su equipo y determine su calidad para evitar problemas en el futuro. Asegúrese de que sus registros estén actualizados y de que se anoten las fallas del equipo, así como los costos de mantenimiento, para tener una idea clara de lo que se necesita antes de continuar. El objetivo principal de este primer paso es comprender completamente sus objetivos y lo necesario para lograrlos.

- Necesitará determinar las condiciones ambientales. ¿Su equipo se encuentra en un entorno que aumenta el desgaste? Determine qué medidas son necesarias para mejorar su entorno y prolongar la vida útil del equipo. Estas deben ser soluciones permanentes para evitar la recurrencia de problemas similares.

- Desarrollar un sistema de gestión. Crear sistemas para la gestión de datos de fallos, la gestión de equipos, la planificación del mantenimiento y las inspecciones. Durante este proceso, es importante crear un sistema de presupuesto de equipos para controlar el gasto en piezas, planos, especificaciones, etc.

- Para este paso, es fundamental programar el mantenimiento periódico. Cree un cuadro de mantenimiento rutinario que destaque los equipos y componentes que se someterán a mantenimiento para contar con un plan. Además, es fundamental que todos los procedimientos estén actualizados; esto significa que los procedimientos de materiales, operativos, de inspección y de aprobación son esenciales.

- En este momento, deberá asegurarse de que todos los evaluadores de sus sistemas cuenten con los conocimientos necesarios para analizar los procesos de los equipos y luego preparar los instrumentos de diagnóstico. Una vez listo, cree un cuadro de mantenimiento predictivo, seleccionando todos los equipos que lo realizarán. Asegúrese de que todos los equipos e instrumentos de diagnóstico estén listos para funcionar.

- Finalmente, debe evaluar el sistema de mantenimiento planificado determinando el aumento de la confiabilidad del equipo, las fallas/paradas, el tiempo medio entre fallas (MTBF) y la frecuencia de dichas fallas. El siguiente paso crucial es evaluar las mejoras en la mantenibilidad examinando la frecuencia del mantenimiento periódico y predictivo, y el tiempo medio de reparación (MTTR). Una tarea final es calcular los costos. ¿Se han reducido los costos en los gastos y recursos de mantenimiento?

Mantenimiento planificado con LE3

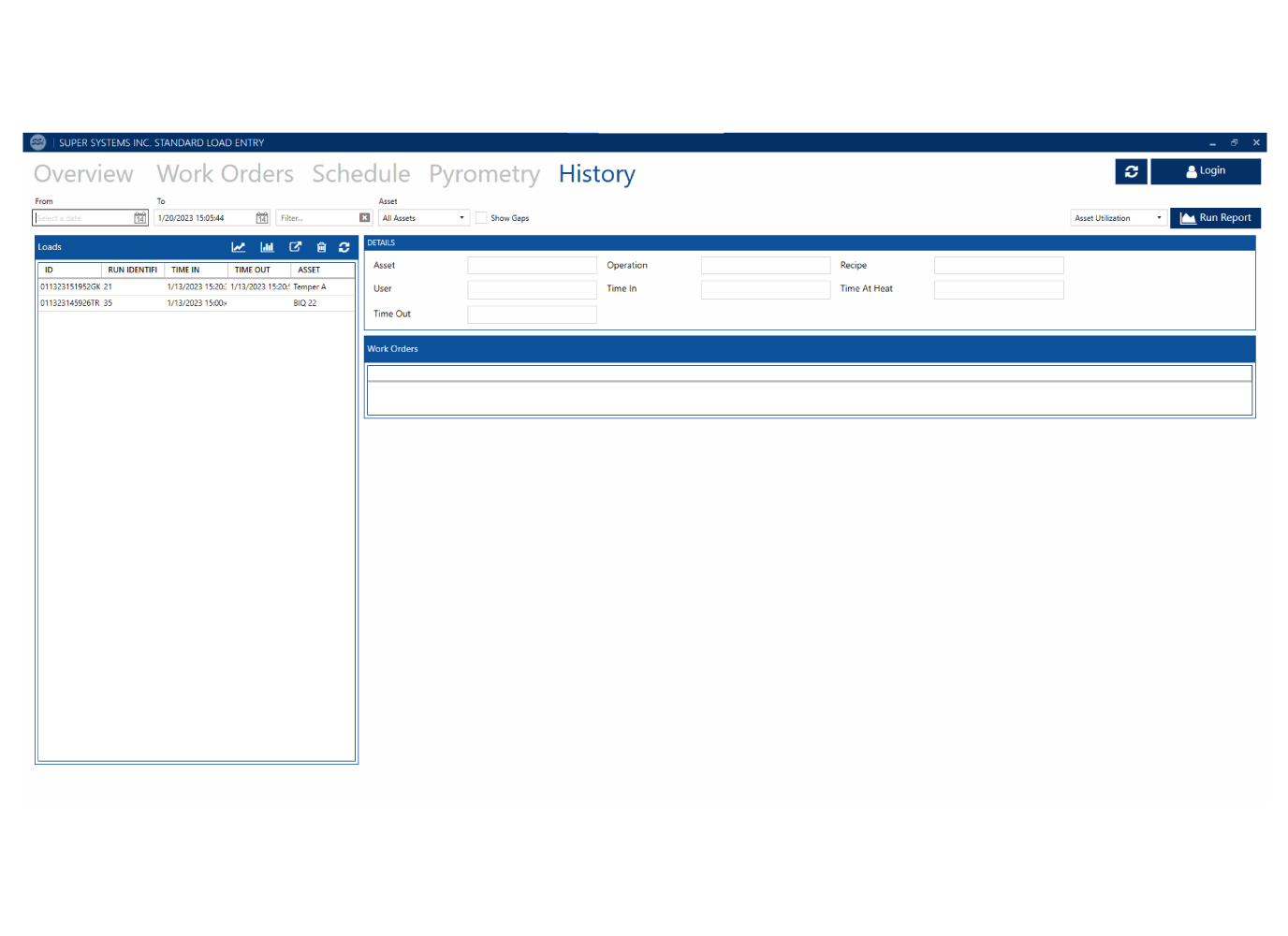

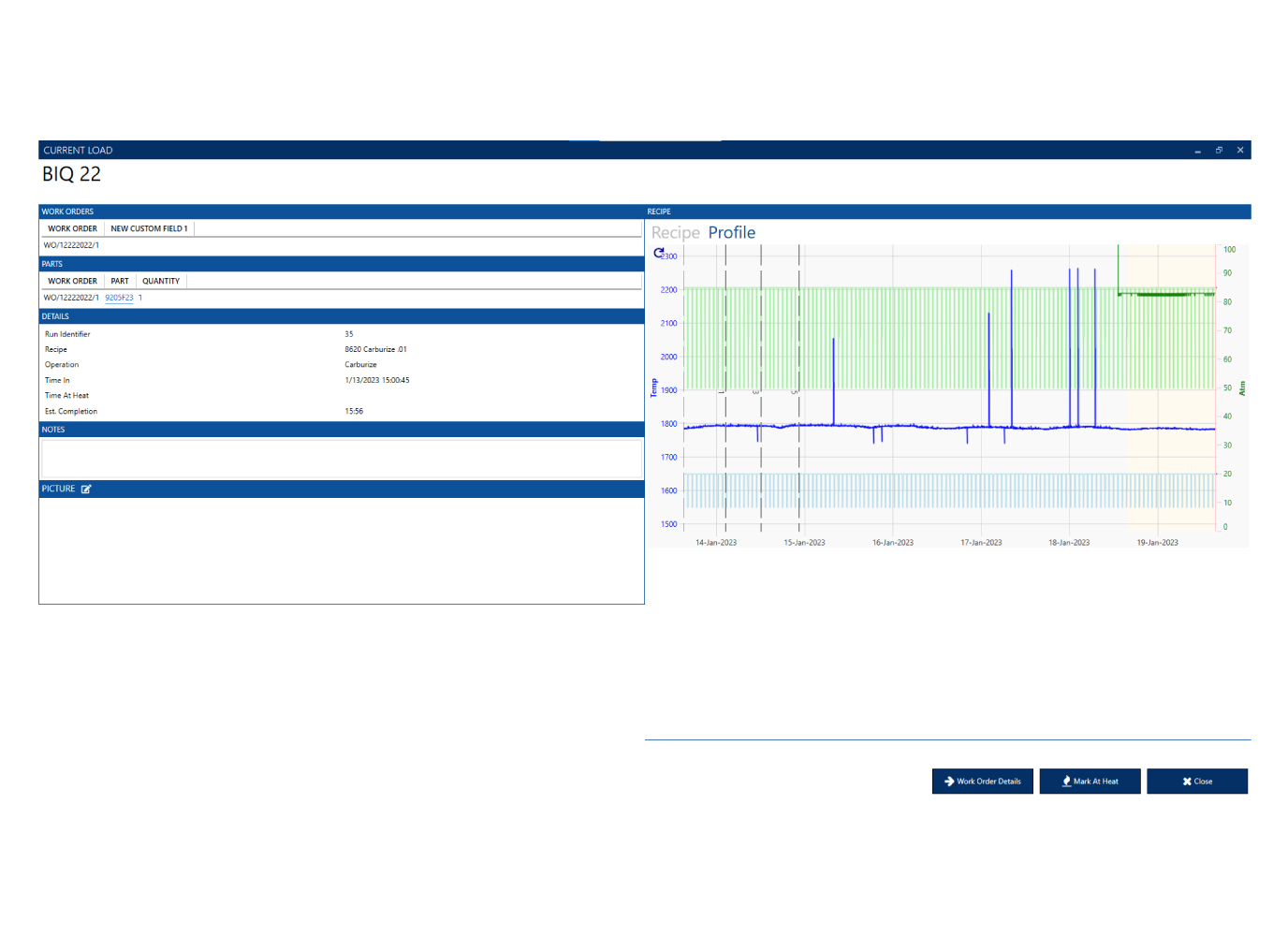

El sistema de Entrada de Carga SSI es un módulo de nuestro paquete SCADA SuperDATA que proporciona un nivel superior de visibilidad, gestión y trazabilidad para los procesos de tratamiento térmico. El sistema de entrada de carga proporciona una visión general personalizable de los activos, una base de datos de recetas, una base de datos de piezas, integración con todas las herramientas SuperDATA, seguimiento de cargas, informes de eficiencia en las áreas de utilización y causas de desfase entre cargas, y mucho más. Como con todo lo que SSi desarrolla y fabrica, buscamos proporcionar las mejores herramientas integradas que generen eficiencia operativa en el tratamiento térmico, incluyendo la programación y el mantenimiento.

Implementar el mantenimiento planificado con LE3 implica crear un enfoque estructurado para la gestión de equipos y mantenimiento basado en datos de uso o carga. Con la sencilla función de seguimiento, gestión y recuperación de información de LE3, puede recopilar registros precisos de datos de carga que registran las horas de funcionamiento y las condiciones de carga de la maquinaria o los sistemas.

Se pueden crear programas de mantenimiento que se alineen con los umbrales de uso predefinidos y las especificaciones de la industria (AMS 2750, CQI-9, etc.), lo que garantiza que el equipo reciba mantenimiento antes de cualquier falla potencial o incumplimiento.

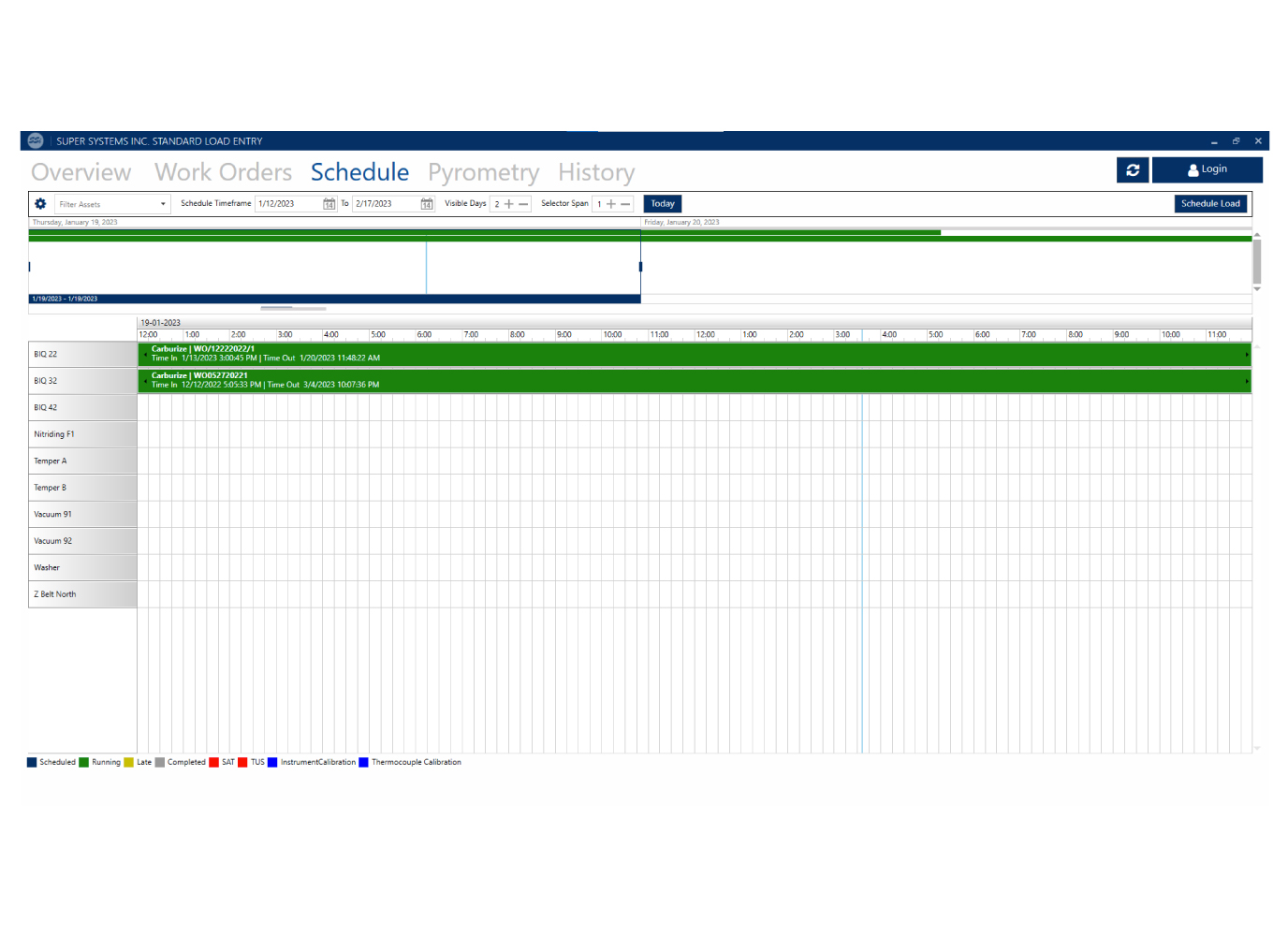

Con la Entrada de Carga 3 “Mantenimiento” y “Programación”, se pueden planificar las actividades de mantenimiento y del horno para minimizar el impacto en la producción y maximizar la utilización del equipo, evitando así costosas paradas no planificadas. El análisis periódico de LE3 ayuda a optimizar los intervalos de mantenimiento, garantizando el funcionamiento eficiente de la maquinaria. Al alinear las tareas de mantenimiento con los datos basados en la carga, las empresas pueden prolongar proactivamente la vida útil de los equipos, mejorar la fiabilidad, reducir las paradas no planificadas y reducir costes.

Las actividades planificadas para cumplir con las especificaciones de la industria garantizan la conformidad de los equipos. La integración entre LE3 y el mantenimiento evitará que se utilicen para procesar piezas cuya conformidad haya vencido.

- Teléfono

- E-mail

ventas@supersystems.com.mx

PAGINAS

Contacto

Acceso IV No.31 Int.H Parque Industrial Benito Juárez

C.P. 76120 Querétaro, Qro.

Teléfono: 442 210 24 59

ventas@supersystems.com.mx